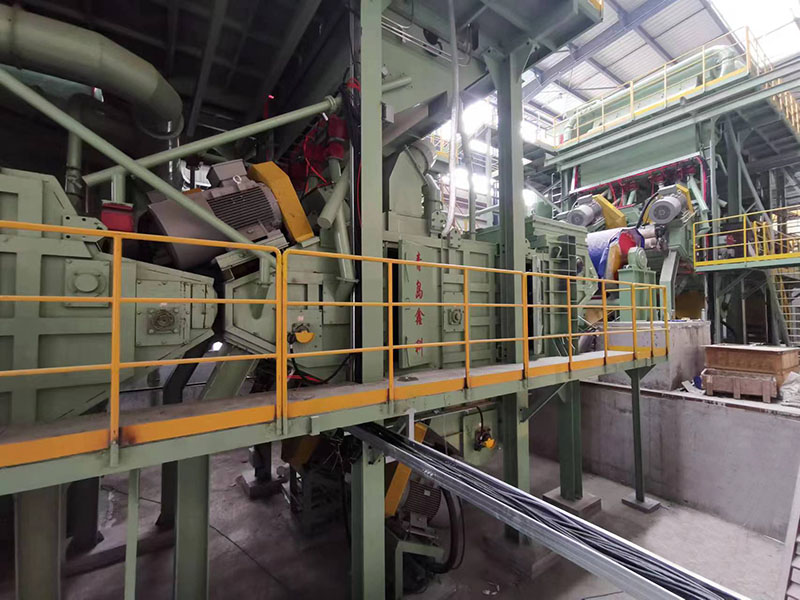

不锈钢带抛丸清理机

青岛鑫科机械科技有限公司所生产带钢(不锈钢、硅钢、或碳钢)抛丸清理机,主要用于热轧退火酸洗工序,即机械除鳞工艺,其设计目的是出去带钢表面的氧化皮。其功能的加入可以大大提高酸洗效率,减少酸的消耗,通过优化抛丸机抛丸量,可以获得最佳的除鳞效率和除鳞效应。

该类型抛丸机根据用户的需求可提供窄钢带(650~800mm)、中型钢带(800~1600mm)和宽钢带(1750~2400mm)的设备定制需求。其工作原理是对带钢表面采用横向抛丸,采用变频马达获取不同的抛丸速度。通过抛丸器定向套机构的调整获得与带钢宽度相适应的抛丸类型,并调整丸料控制器的开口大小,使其达到一个最好的丸料流量和抛丸效果。

技术参数:

| 项目 | HBQ850 | HBQ1550 | HBQ2400 |

| 带钢宽度 (mm) | 300-850 | 850-1550 | 1550-2400 |

| 抛丸器数量 | 4 | 4 | 6 |

| 抛丸器功率 (kw) | 45 | 90 | 90 |

| 抛丸量 (kg/min) | 550 | 1200 | 1200 |

注:以上参数仅供参考,最终解决方案根据用户要求选择。

抛丸系统

抛丸机的抛丸系统是最重要的系统之一,它通过马达带动的叶轮体高速旋转,使从进料管进入的丸粒形成抛丸流,抛射在带钢表面,从而去除带钢表面的氧化铁皮。每机组总共有四个抛丸轮,上下面各两个,且不在同一直线上,形成好的抛丸类型,提高抛丸效果。

清砂系统

清砂室和抛丸室相连,带钢经过抛丸后进入喷吹室,留在带钢表面的丸粒由罗茨鼓风机机或螺杆鼓风机形成的压缩空气吹落,最终喷吹室里面安装有转向辊,使带钢倾斜上升,这样保证带钢表面的丸粒不会进入到酸洗段。

抛丸系统

抛丸机的抛丸系统是最重要的系统之一,它通过马达带动的叶轮体高速旋转,使从进料管进入的丸粒形成抛丸流,抛射在带钢表面,从而去除带钢表面的氧化铁皮。每机组总共有四个抛丸轮,上下面各两个,且不在同一直线上,形成好的抛丸类型,提高抛丸效果。

清砂系统

清砂室和抛丸室相连,带钢经过抛丸后进入喷吹室,留在带钢表面的丸粒由罗茨鼓风机机或螺杆鼓风机形成的压缩空气吹落,最终喷吹室里面安装有转向辊,使带钢倾斜上升,这样保证带钢表面的丸粒不会进入到酸洗段。

丸料循环净化系统

抛丸机的丸料是一个循环使用系统,新加的丸料从加料漏斗进入下螺旋,下螺旋把新丸料经斗提机输送到上螺旋,进入丸料分离器后重新分配到四个抛丸器,经过抛丸丸粒回到下螺旋,形成一个循环系统。

粉尘收集系统

抛丸的过程中在抛丸室和喷吹室都会产生大量的粉尘,以及丸料分离器里面细小的丸粒和粉尘,这些靠粉尘收集过滤系统收集,一套完好的粉尘收集过滤系统能减少丸粒对抛丸机的磨损。

系统优点

1、抛丸机抛丸室内采用耐磨合金做防护板,防护板铺设时采用压板方式连接,避免每两两防护板直接对接产生缝隙,造成抛丸室壳外壁损伤。

2、每个抛丸室设置四台抛丸器,通过优化布局上面两台,下面两台,且不在同一直线上,在形成更好的抛丸类型的同时,避免相互间抛射流干涉。

3、为防止对带钢表面造成损伤,抛丸器驱动马达采用变频控制方式,且在下砂阀上安装有精确控制的电动执行机构,通过控制丸粒流量与马达转速匹配。

4、丸料分离器采用双幕帘落料方式,在同等输送距离的工况下,分离量提升两倍。

5、喷吹系统采用集喷管结构方式,通过调整喷嘴方向及规格,以确保存留在带钢表面的丸粒喷吹干净。

6、本类设备配有大功率抛丸器,内有高耐磨锻造合金内衬,坚固耐用,维护简单方便,确保最小的磨损和最大的使用寿命,维持设备可持续运行时间更长。